작년에 취득한 후기입니다. 참고하세요.

시험 장소는 충남 당진 합덕제철고등학교, 불과 한달전에 주조산업기사를 응시한 장소이다.

주조산업기사를 취득해서 조금 쉽게 생각하고 시험을 응시하러 갔다.

이번에도 장거리의 운전으로 인한 피로를 감안하여,

전날 퇴근 후 집에서 푸짐한 저녁식사를 하고 진주에서 출발하여 당진에서 하루 숙박하고,

네이버 예비철강인 캐스팅님 올려주신 영상을 정독하였다.

시험장은 7시45분쯤에 도착 하였고, 경비를 보시는분께서 기계과로 안내해주셨다.

기계과는 합덕제철고 입구에서 오른쪽으로 들어가면 건물이 바로 나온다.

이번에도 시험 준비물로는 안전화, 작업할 때 입을 옷, 장갑만 챙겨서 갔는데,

준비물은 시험장에 완비 되어 있어 그걸 활용하면 된다.

시험장에 도착하여 관리원들과 인사를 나누고,

시험장에서 뵙기로 한 파더라이더님외 수험생분들과 인사를 하고, 시험에 대해서 조언을 듣고 시험을 시작하게 되었다.

산업기사는 긁기형이었지만, 기능사는 원형과 동일한 현형을 만들어 제출하는 시험이다.

<시험 도면>

시험 도면은 큐넷에서 공개문제로 확인 가능하다.

시험은 8시30분부터 설명을 듣고 시작하였는데, 산업기사때 감독하셨던 한분이 감독관으로 오셨다.

친절한 설명과 함께 시험은 시작 되었다.

시험 인원은 총 6명이고, 개인부스에서 시험을 응시하게 된다.

그중에서 합덕제철고 학생은 2명으로 보였다.

약 5~10분정도 현형 정비하는 시간이 주어진다.

※ 정비시간에 확인할 포인트

하형 원형과 상형 원형을 조립해서 끼는곳이 없는지 잘 빠지는지 확인

하형과 상형을 합형해서 잘 빠지는지 확인

상형은 파란색 기둥과 결합이 되어 있고, 하형은 녹색 기둥과 결합이 되어 있다.

정면과 후면은 동일한 형태이다. 그리고 상형과 하형이 결합 된 나무의 간격으로 조립 되는 구조이다.

하형 조형

산업기사때와 동일하게 한분 빼고는 하형부터 조형을 하기 시작하였다.

한분은 중자조형을(코어) 하고, 다른분들은 하형 조형을 시작하였다.

주물사에 물을 많이 뿌려놓은 상태인데 그걸 삽으로 섞일수 있게 여러분 뒤집어줘야 된다.

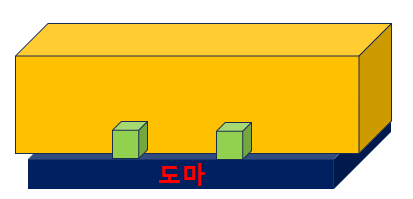

도마위에 하형을 올릴때는 뒤집었을 경우를 대비해서 결합 되는 나무가 아래방향으로 가야 된다.

도마위에 하형 원형①을 그림과 같은 방향으로 놓고 하형을 위에 올린다.

※ 하형 조형시 확인할 포인트

하형의 방향 확인

제품의 방향 확인

분리사를 최대한 많이 뿌린다.

주물사를 체로 걸러서 넣고 손→ 레머질 → 스탬핑순으로 한다.

산업기사때도 이 공정이 상당히 중요하다는걸 느꼈기 때문에, 6회정도 하였다.

그 이후에 앵글질로 하형의 뒷쪽은 마무리 한다.

하형이 끝난후,

하형을 다른 도마위에 뒤집는다.

영상처럼 하형위에 도마를 올리고, 도마와 하형 겹치는 부분을 살짝 들어서 팔 한쪽을 넣어서 잡고, 다른손으로는 하형 위에 올린 도마를 누르면서 뒤집으면 된다.

난 그냥 하형을 최대한 단단하게 만들어서 도마 없이 바로 뒤집었는데 원형이 빠지거나 하지 않았다.

캐스팅님 영상에서도 말씀을 하시는데,

원형과 흙의 높이 단차가 없다면 굳이 영상처럼 테두리 작업을 바로 하지 않아도 된다고 하셔서 그렇게 하였다.

영상의 순서와 방법대로 뒤집은 하형의 용탕 주입구를 만들어 준다.

에어에 장갑을 끼우고 에어 압력을 약하게 하여 필요 없는 흙들을 털어내고, 분리사를 최대한 많이 뿌리고, 상형 원형②을 조립하고, 상형을 올리면 된다.

상형을 올린 후,

하형과 마찬가지로

주물사를 체로 걸러서 넣고 손→ 레머질 → 스탬핑순으로 6회정도 하였다.

그 이후에 앵글질로 하형의 뒷쪽은 마무리 하였다.

상형은 옆에 준비해 둔 도마위에 조심스럽게 빼서 뒤집어서 놓아두었다.

망치를 이용해서 울림을 주고 롱로즈를 이용해서 하형 원형①을 조심스럽게 빼낸다.

(위 사진을 보면 원형의 중심부에 구멍이 있다. 거기에 넣어서 수직으로 빼면 된다.)

파팅은.. 음.. 참 어려운 것 같다.

파팅을 영상의 캐스팅님 같은 고수처럼 한다는건

연습을 많이 해보지 않았거나, 신이 내린 손재주를 가지지 않는 이상에는 힘들다고 본다.

나 또한 산업기사때 경험을 했기 때문에 파팅에서 시간을 낭비하기보다는 적당한 선에서 마무리 하기로 생각 하였다.

물 대신 알코올을 달라고 해서 엣지 부분은 오른손과 왼손 손가락을 이용해서 약간 라운드를 주었다.

알코올 뿌리고 단단하게 다듬고, 알코올 뿌리고 단단하게 다듬고, 반복해서 마무리 하였다.

보수가 힘든 안쪽 부분이 깨졌을 경우에는 2가지 중에 하나를 택해야 하는데,

적당히 손이 닿이는 부분까지 파팅을 하고 공정을 진행하거나,

하형을 부수고 처음부터 다시 시작하거나,

둘중에 빠른 선택을 하면 된다.

하형 파팅이 끝난 후 상형 파팅을 하기 위해서 상형 원형②을 들어올리는 순간 통째로 무너졌다.

이때 멘탈이 깨져버려서 어떻게 해야 될지 생각하고 있으니깐,

학생 관리원이 못을 이용해야 된다고 하였다.

그래서 못을 뼈대 역할을 하면 되냐고 재차 물으니 맞다고 하여서,

파팅이 끝난 하형에 하형 원형① 다시 만들어야 하나 고민을 하다가, 하형에 하형 원형① 다시 넣었다.

최대한 조심스럽게 넣고, 망치로 살살 두드려서 높이를 맞췄다.

지금 생각해보면 상형의 원형을 먼저 빼서 파팅후에 하형의 원형을 빼는게 맞는 것 같다.

그리고 상형을 뭉개버리고, 다시 하형에 분리사를 최대한 뿌리고 상형 원형②에도 분리사를 뿌린 후 상형 을 다시 제작하였다.

총 2번을 더 하여서 3번을 상형을 제작하였지만,

끝부분이 계속 깨지는 것을 확인 하였고, 마지막 한번만 더 해보자고 생각해서 주물사에 수분이 증발 된 상태라서 최대한 물을 뿌려서 체로 걸러서 작업을 하기 시작했다.

손→ 레머질 → 스탬핑순 으로 작업할 때 못으로 인해 제대로 되지 않는다고 생각하고 손가락으로 최대한 힘을 줘서 눌러주면서 마지막 작업을 하였다.

마지막 또한 원형 끝단부쪽이 깨지는걸 확인 하였고,

이 상태에서 보수하여 끝내자는 생각으로 진행하였다.

주조산업기사때보다는 시간적인 여유가 있지만, 솔직히 다시 한다고해서 형상을 유지할지 자신이 없었다. 파더라이더님은 7~8번 상형 작업을 하셨는데, 대단하신 것 같다.

수험자 4번분도 3번정도인가 하다가 포기한걸 봤다.

나 포함 3명은 상형이 약간 깨져서 보수하는걸로 진행 하였고, 다른 3분은 굉장히 조형을 잘하였다.

11시전에 보수 작업을 최대한 마무리 하였다.

그리고 상형에 플루오프, 탕구를 뒷쪽 끝까지 관통해서 만들고,

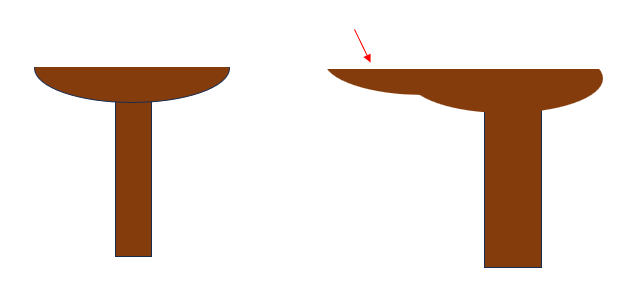

상형의 뒷면은 그림과 같은 기준으로 만들었다.

주조산업기사때 탕컵을 나혼자만 만들었고, 굳이 없더라도 문제가 되지 않을 것 같아서 만들지 않았다.

다른분들도 만들지 않은걸 확인하였다.

대신 탕구는 그림에서 화살표에 용탕이 한번 부딪쳐서 주입 속도를 조절할 수 있게 만들었다.

코어는 주조산업기사보다 쉬워서 양쪽을 결합시킨 상태에서 화염방사기로 코어박스를 굽고, 코어사를 넣어서 또 구우면 된다. 시간은 약 5~10분 정도면 충분하다.

코어박스가 가열이 되었는지 확인은 코어사 몇개를 코어박스에 뿌려서 노란색으로 변하면 가열이 다 된것으로 보면 된다.

그리고 가열이 끝나면 망치로 통통 두드리다 보면 빠져 나오기 때문에 양쪽 철판을 살살 쳐 가면서 빼면 된다. 뺀 후에는 끌로 끝단부는 약간 다듬고, 치수는 보정 작업을 하지 않고 그대로 사용하였다.

이번 건조는 2구짜리 방사기로 전체적으로 건조를 약 20분정도 건조를 하였다.

하형 5분, 상형 5분, 하형 5분, 상형 5분 식으로 하였고, 처음엔 파란색 불로 하고 점점 불 세기를 강하게 조절하였다.

그리고 수분을 날려주는게 포인트라서 하형과 상형 뒷쪽 구멍은 토치로 구석구석 건조를 하여야 한다.

그때 시간이 11시30분정도 된 것 같다.

아직 시험이 진행중인 수험생이 있어서 약 30분 정도 수험자들 작업한걸 구경하거나 얘기를 하면서 시간을 보냈다.

6명 시험품을 다 봤는데

주입전 하형, 상형 형상은 학생 2분과, 주무관분까지 세분은 정말 잘하셨다.

12시쯤에 합형을 진행 하였다.

합형 전에 만들어 놓은 코어프린트를 하형에 놓고 상형을 합형 하고 중추를 올리면 된다.

중추를 탕구와 플루오프 간섭을 받지 않도록 올리고,

하형과 상형 틈새에 주물사에 물을 분사해서 틈새를 꼼꼼하게 막았다.

그리고 주물사 한삽을 퍼서 합형 앞에 깔아놓으면 주입전까지는 끝나게 된다.

주입은 수험자 모두 최소 한번씩은 해봤기 때문에 1번부터 6번 순으로 했다.

받는건 본인이 하고, 슬래그는 감독관께서 걷어주신다.

여기서 주의할점은 처음에는 낮은 높이에서 붓다가 점점 높이를 올리면 된다.

학생외 3분 정도가 플루오프를 만들지 않거나 뚫지 않아서, 역류하거나 부글부글 끓는 현상을 보았고, 주입량이 부족해서 추가로 용탕을 주입하는 것도 보았다.

수험자 몇몇은 용탕이 완벽하게 주입 되지 못해 형상이 깨진 분도 계셨고, 합형때 실수로 형상이 깨진분도 계셨다.

건조는 약 10분정도 자유시간이 주어지고 건조 후 탈형후 물로 세척하면 끝난다.

세척시에 코어도 망치로 살살 두드리면 깨진다

제품은 전체적으로 생각보다는 괜찮게 나온 상태였다.

감독관님의 설명을 듣고 조교들께 인사하고 나니 끝난 시간은 12시30분쯤 되었다.

이번 결과는 12월13일에 발표가 난다.

다른 응시자분들도 캐스팅님 영상과 후기를 참조한다면 시험 응시하시는데 문제가 없다고 본다.

파더라이드님, 김주무관님, 기타 학생분들 모두 고생하셨습니다!

좋은 결과 있길 바랍니다.