1. 다결정의 소성변형

다결정을 소성변형하면 각 결정입자 내부에 슬립선이 발생한다.

다결정체인 실제 금속을 가공할 때에는 금속을 가공할 때에는 금속을 구성하고 있는 많은 결정의 방향이 각각 다르므로, 서로 인접한 결정에는 슬립면, 슬립방향 등이 일치하지 않는 것이 보통이므로, 결정경계에 있는 2개의 결정입자는 슬립요소의 간섭으로 인하여 변형이 방해된다.

일반적으로 금속재료의 결정입자가 미세할수록 재질이 굳다는 것은 결정립계의 강도에 인한 것으로 생각할 수 있으나, 주로 미세한 결정일수록 결정경계의 총면적이 크기 때문이라고 설명되며, 결정입자가 미세한 다결정의 금속일수록 슬립변형이나 쌍정변형이 일어나기 어려우며, 이 결과 굳고 강하게 된다.

<압연가공에서의 방향성>

다면체결정은 결정입계의 영향을 받으면서 미끄럼이 생기며, 점차로 그 방향이 변하게 되므로 나중에는 일정한 방향을 갖게 되는데, 이것을 선택방향성(preferred orientation)이라고 한다.

<인발가공에서의 방향성>

(a)에서와 같이 소성가공 전의 불규칙방향으로 배치되었던 결정이, 변형 후에는 (b)와 같이 선택방향성을 가지게 된다. 이것은 다결정체의 소성변형에 나타나는 가장 특징 있는 현상의 하나이다.

<결정의 방향성>

압연한 재료는 압연 방향과 평행된 방향 이외에 압연면에 평행한 방향이 정하여진다.

인장 또는 냉간인발(cold drawing)가공하였을때 관찰되는 것은 길이 방향에 대한 일정한 결정축이며, 평행으로

되고, 이 축 주위의 결정 방위는 선택방향 조직을 갖는다.

이것을 특히 섬유조직(fiber structure)이라 하며, 이 결정축을 섬유축(fiber axis)이라고도 한다.

ㆍ다결정의 가공경화

밀가루 반죽처럼 연하던 단결정이 가공된 후 아주 단단해지는 것과 같이 소성변형을 통하여 금속은 경화한다. 다결정조직에서의 가공경화는 단결정에서보다 훨씬 크며 결정립이 미세할수록 경화현상은 더욱 커진다. 그 이유로는 결정립계에서 슬립면의 방향이 변하여 인접한 결정립들은 서로의 슬립을 방해하기 때문이다.

방위차를 갖는 두 개의 인접한 결정립을 도시하였으며 이 결정립계에서 전위의 이동이 방해를 받는다.

다결정재료는 단결정 재료에 비해 소성가공성은 적은 반면 강도는 훨씬 크다. 조대한 결정립을 갖는 재료는 단결정과 미세조직을 갖는 재료의 중간정도의 특성을 나타내는데 이는 곧 조대한 조직의 전위의 슬립을 방해하는 정도가 약하여, 같은 재료일지라도 조대한 조직은 미세한 조직보다 작은 강도 값을 나타낸다. 이 때문에 일반적으로 재료의 가공소재는 가능한 미세한 조직을 갖도록 함으로써 높은 강도를 갖게 하고, 또한 디프드로잉(deep drawing)과 같은 가공에서는 거친 표면의 형성을 억제한다. 그러나 미세한 결정립이 언제나 요구되는 것은 아니다. 일례로 냉간압연의 경우 가능한 가공이 용이하도록 중간정도 크기의 결정립을 요구한다. 압출의 경우 미세한 조직은 압출압력이 뚜렷이 상승하므로 Al 합금의 경우 0.2~0.8㎜의 직경을 갖는 중간 정도의 조직을 필요로 한다.

ㆍ집합조직

압연이나 인발 등의 가공을 거친 재료는 비록 조직은 미세하나 소위 집합조직을 갖는 경우가 있다. 어떤 조직의 결정이 불규칙하게 정렬되지 않고 조직전반에 거쳐 비슷하거나 똑같은 방항성을 갖고 정렬되어 있는 조직을 집합조직(texture)이라 한다.

냉간가공으로 생긴 집합조직을 변형집합조직 또는 가공집합조직(deformation texture)이라 하고 인발가공 등으로 철사 등에 형성되는 1차원적인 집합조직을 특히 섬유조직(fiber texture)이라 부른다. 이밖에도 재결정으로 얻어진 집합조직을 재결정 집합조직(recrystallization texture)이라 하며, 주조 시 형성된 집합조직을 주조집합조직(열방출방향과 평행하게 등장함)이라 한다. 실제로 사용되고 있는 금속 재료는 생산과정에서 대부분이 소성가공을 거쳤거나 또는 다시 열처리한 것이므로 대부분이 다소간의 집합조직을 갖고 있다. 따라서 용도에 따라서는 그 영향을 고려해야 한다. 집합조직의 존재는 디프드로잉이나 압출가공으로 조그만 용기를 만들어 봄으로써 확인할 수

있다. 즉 집합조직을 갖는 재료를 이용하여 디프드로잉을 하면 재료는 등방성이 아니므로 우선 인장방향성을 갖는 변형으로 인하여 특정방향에 변형이 집중하여 귀를 형성한다.

이 경우 압연섬유조직은 압연방향과 45°의 각도를 갖는 곳에서 귀를 형성하여 4개의 귀를 갖는다. 이와는 반대로 일정한 조건하에서의 열처리를 통하여 발생하는 재결정 섬유조직은 압연방향과 0°와 90°의 방향에 귀를 형성한다. 따라서 이들 두 섬유조직을 적절하게 중간열처리 함으로써 혼합섬유조직을 얻고 이에 따라 서로 비슷한 높

이를 갖는 8개의 귀를 형성시킬 수 있다(45°각도에서 4개, 0°와 90°에서 4개). 4개의 귀를 갖는 경우 이들은 가공 후에 상당량을 잘라내야 하며 이외에도 제품의 규격을 맞추기 위해서는 원형의 소재 또한 충분한 크기를 가져야 하기 때문에 디프드로잉할 때는 앞에서 언급한 바와 같이 8개의 귀를 형성하게 하는 것이 바람직하다. 이렇듯

정확한 압연과 열처리 방법에 의해 귀의 형성은 상당량 억제시킬 수 있으나 실제 생산하는데 있어서는 경제적인 이유로 해서 잘 실행되지 못하고 있는 형편이다.

<압연가공에 의한 결함>

ㆍ격자결함

금속에서 결정 격자 내에 결함이 없다면 그 재료는 전혀 소성가공 할 수 없게 되어 사용이 불가능하게 된다. 금속의 특성을 깊이 이해하기 위해서는 격자결함에 대하여 충분히 알아 두어야할 것이다. 중요한 격자결함으로는 공격자결함, 침입 및 치환형 고용제, 전위, 결정립계 등으로 도시하였다.

<격자결함>

a~c: 점결함(a:공격자결함, b:치환형고용체, c:침입형고용체)

d: 선결함(전위)

e-e: 면결함

⑴ 공격자 결함

공격자결함이란 금속격자 내의 원자결함이라고 생각할 수 있다. 공격자결함은 고체 금속에서 확산으로 표현되는 원자이동에 중요한 역할을 한다. 하나의 예를 들어보자. 수많은 자동차들이 꽉 차 있는 주차장에서는 어느 자동차 한대도 움직일 수가 없다.

하지만 차 한대의 자리가 비어 있다면 그 옆의 차를 빈곳에 세우고 새로 빈자리에 그 옆의 차를 옮겨 세우는 식으로 해서 계속 옮겨갈 수 있을 것이다. 금속격자에서의 공격자결함도 이와 비슷한 경우로 격자 내에 금속원자의 이동(확산)을 가능하게 한다. 확산은 석출경화합금의 용체화처리나 소재의 고온가열 시 용질원자를 결정 내에 균일하게 분포시키는데 있어서 아주 중요하며 이는 공격자결함의 위치로 건너뜀으로써 이루어진다.

이러한 공격자결함은 냉간가공이나 가열에 의해 발생하는데 무엇보다도 중요한 것은 후자인 열적인 공격자결함이다. 용융되기 직전에는 1500개 정도의 원자에서 1개의 공격자결함을 갖고 있다. Al이 용융되면 공격자결함의 수는 급증하는데 이는 용융 시의 체적증가가 원인이 된다. 냉간가공에 의해 형성된 공격자 결함은 파단 시 결정립

계 등에 흡수되어 순식간에 사라지나 열적으로 평형상태에 있는 공격자결함은 그대로 유지된다.

⑵ 용질원자

고용체에서 용질원자는 용매금속의 격자점상의 원자와 치환하거나 용매금속의 격자간격에 침입한다.

용질원자가 어떻게 고용되는가는 용매원자와 용질원자간의 크기 차이에 의해 결정되며 이밖에도 두 원소간의 화학적 친화력은 용질원자의 석출경향에 영향을 미친다.

⑶ 전위

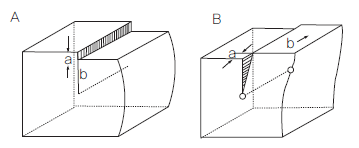

고무로 된 지우개를 예로 들어 설명한 것으로 먼저 지우개를 한가운데까지 절단한 다음 이중 반쪽 면을 전위선과 수직방향으로 (A) 또는 전위선과 일치하는 방향(B)으로 움직이면 이동방향 b로 대략 원자간 거리 a만큼 이동한다. 슬립방향과 크기를 벡터로 표시하면 A, B에서 각각 b방향으로 슬립이 생기며 이와 같은 벡터를 버거스 벡터(Burgers vector)라 한다. A와 같이 버거스 벡터와 전위선이 수직인 경우를 칼날전위(edge dislocation), B와 같이 평행한 경우를 나사전위(screw dislocation)라 부른다.

칼날전위(A)의 주변에 있는 원자배열은 슬립면보다 위쪽에 여분의 원자면이 있을때를 정의전위라 하여 ⊥의 기호로 표시하고, 반대로 슬립면보다 아래에 여분의 원자면이 있는 때를 부의전위라 하여 ⊤의 기호로 표시한다.

나사전위에서 원자는 전위선 방향으로 이동하는데 나사전위선을 따라 몇 원자 간격을 이동해 보면 마치 한바퀴 돌때마다 원자간 거리만큼 높아지는 나선형계단을 걸어가는 것과 같다.

앞에서 말한 버거스 벡터(Burgers vector)는 결정격자 중에 1원자간 거리의 단계로 전위의 주위에 회로를 만든다. 전위가 없을 때의 회로와 같은 수의 단계를 쓰면 최후에 서로 맞지 않는 부분이 생긴다. 이 부분을 맞게 하기 위해서 필요한 vector를 버거스 벡터라 부르며 보통 b로 표시한다. 버거스 벡터가 슬립면 위에서 1원자의 위치로

부터 옆의 원자의 위치까지에 상당할 때 즉 격자의 기본 벡터와 일치할 때 이 전위를 단위 강도의 전위(dislocation of unit strength) 또는 단위전위(unit dislocation)라 한다.

단위강도의 전위는 버거스 벡터의 방향이 결정의 조밀충전의 방향과 일치할 때 에너지적으로 최소가 된다

고 한다. 이것은 슬립이 최대의 원자밀도 방향으로 일어난다는 것을 설명하는 것이다.

버거스 벡터가 결정격자의 기본 벡터와 일치하는 때는 버거스 벡터와 같은 슬립은 1원자 간격의 평행 이동과 같으므로 전위가 이동한 후 결정은 다시 결함이 없는 구조가 된다.

이와 같은 전위를 완전전위(perfect dislocation)라 부른다. 이에 대하여 버거스 벡터가 기본 벡터와 일치하지 않는 전위를 불완전전위(imperfect dislocation)또는 부분전위(partial dislocation)라 한다.

각각의 전위선은 수백 혹은 수천 개가 넘는 인접원자를 거쳐 퍼져 있다. 냉간가공 된 금속을 단면으로 잘라보면 단위 ㎠ 당 약 1010~1012개의 전위선이, 그리고 주조상태의 금속에서는 108개의 전위선이 잘리게 된다. 이는 주조상태의 경우 변의 길이가 1㎜를 갖는 정육면체 안에 1km의 전위선이 있으며 이들 전위선의 간격은 대략 1μm

정도가 되고 있음을 말한다. 주조시 전위가 주조상태에서 이미 형성되며, 이러한 전위는 소성가공시에 3가지 형태로 작용한다. 즉 슬립면을 따라 이동하는 전위로 소성 변형을 가능하게 하며, 다른 한편으로는 소성변형 중에 새로운 전위가 형성하고 이들 전위의 상호작용에 따른 전위의 집적에 의하여 변형이 점점 어렵게 됨으로써 재료는

경화한다.

Al에서 30~41% 이상 냉간가공이 진행되면 슬립면 이외에도 결정립 내에 전위가 집적되어 벌집모양을 이룬다. 그 슬립면이나 결정립 내에 벌집모양으로 집적된 이들 전위는 가공된 격자에 그대로 존재하면서 격자를 심하게 왜곡시켜 재료를 경화시킨다. 한편 전위의 이동은 결정격자에 존재하는 용질원자에 의해 방해를 받는다..

<칼날전위(A)와 나사전위(B)>

출처 : 한국산업인력공단 금속재료 자료 활용

'ㆍ공부 자료 > ㆍ금속재료' 카테고리의 다른 글

| 15. 금속재료-금속가공 (1) | 2024.09.24 |

|---|---|

| 13. 금속재료-금속가공 (2) | 2024.08.05 |

| 12. 금속재료-결정구조 (3) | 2024.08.02 |

| 11. 금속재료-결정구조 (45) | 2024.07.28 |

| 10. 금속재료-금속조직 (3) | 2024.07.27 |